این تحقیق به مقاومت خوردگی قطعات با سطح گالوانیزه می پردازد. هدف تعیین چگونگی مقاومت به خوردگی تحت تأثیر چربيگيري شیمیایی است. روش گالوانیزه ZiNi در یک خط حمام بر روی 10 قطعه انجام شد. 10 قطعه دیگر نیز با همان روش گالوانیزه، اما بدون چربیگير ي شیمیایی قبلی، عمل آوری شدند. پس از اندازهگیری ضخامت پوشش، اجزاء داخل محفظه خوردگی اسپری نمک قرار گرفتند. این آزمایش نشان داد که اجزای دارای فرآیند گالوانیزه با چربيگير ی کامل هیچ نشانهای از خوردگی قرمز را پس از 456 ساعتآزمایش نشان ندادند. در قطعات بدون چربیگير ي شیمیایی، پس از 200 ساعت آزمایش، علائم خوردگی قرمز مشاهده شد. پس از اینتحقیق می توان نتیجه گرفت که چربیگير ي شیمیایی در فرآیندهای گالوانیزه تاثیر بالایی بر مقاومت به خوردگی دارد.

معرفی

هدف از عملیات سطحی رسیدن به خواص مطلوب و محافظت از سطوح در برابر عوارض جانبی طولانی مدت است.

روش شناسی

آزمایشات خوردگی در جوهای مصنوعی – آزمایش اسپری نمک :

آزمایشهای پاشش نمک عموماً برای آزمایشهای مقاومت در برابر خوردگی برای تشخیص سریع ترکها، تخلخل و آسیب پوششهای آلیو پوششهای معدنی توصیه میشوند. علاوه بر این روش، میتوان بین نمونه هایی با پوشش مشابه مقایسه کرد

آزمایشهای اسپری نمک عمدتاً برای تعیین یکپارچگی شکست مانند تخلخل و سایر عیوب پوششهای فلزی، پوششهای آلی، پوششهایتشکیلشده توسط اکسیداسیون آندی و پوششهای تبدیلی استفاده میشوند.

عملیات سطح روی در خط حمام گالوانیزه بدون چربيگير:

فرآیند گالوانیزاسیون به چندین عملیات تقسیم می شود. فرآیندهای مهم، چربیگير ی و شستشو است که قبل از اعمال پوشش انجام میشود. فرآیند گالوانیزه دو بار در حمام اسید ضعیف انجام می شود و با شستشوی مکرر و غیرفعال کردن لایه ضخیم دنبال می شود. آخرین فرآیند نگهداری و خشک کردن در دمای 90-60 درجه سانتیگراد است.

در تحقیقات خود از 20 قطعه مشابه استفاده کردیم که به عنوان تثبیت کننده در محور خودروها استفاده می شود. ابتدا فرآیند گالوانیزهکامل را روی 10 جزء انجام دادیم و سپس ضخامت پوشش را اندازه گیری کردیم. پس از آن، گالوانیزه دیگری بدون استفاده از چربيگير شیمیاییانجام شد. ضخامت سنجی به صورت دستی با دستگاه Mikrotest G6 انجام شد که برای بررسی ضخامت پوشش در تولید استفادهمی شود. Mikrotest G6 اندازه گیری را در محدوده 100 میکرومتر امکان پذیر می کند.

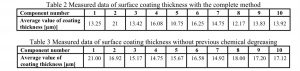

جدول 2 شامل داده های اندازه گیری شده ضخامت پوشش روی سطوح گالوانیزه شده به روش کامل است. جدول 3 شامل داده هایاندازه گیری شده ضخامت پوشش روی سطوح بدون استفاده از چربیگير ی شیمیایی قبلی در خط حمام گالوانیزه است.

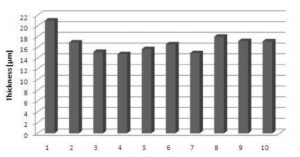

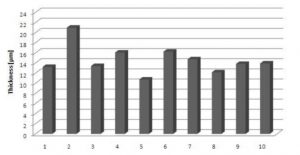

شکل 1 شامل ضخامت پوشش اندازه گیری شده سطوح با فرآیند گالوانیزه کامل است. در مورد ضخامت پوشش اجزاء، کمترین مقدارمیانگین 10.75 میکرون و بیشترین مقدار میانگین 21.0 میکرون بود. شکل 2 شامل ضخامت پوشش اندازه گیری شده سطوح باگالوانیزه، اما بدون چربیگير ی شیمیایی قبلی است. کمترین مقدار میانگین 14.75 میکرون و بیشترین مقدار میانگین 21.0 میکرون بود.

تست خوردگی – تست اسپری نمک:

تست خوردگی و آزمایش پاشش نمک در استاندارد ISO 9227: 2007 توضیح داده شده است و روش های تست خوردگی پوشش هایفلزی و غیر آلی روی لایه های فلزی در ISO 10289:2003 مشخص شده است.

در حین آزمایش، اجزای آزمایش شده را در محفظه خوردگی اسپری نمک (سازنده: Liebnisch Labortechnik SKB TR-1000 A) قرار می دهیم. نسبت آب و محلول NaCl باید 5.5 کیلوگرم در هر 100 لیتر آب باشد.

ارزیابی آزمایش نمک پاشی بدون چربيگير :

پس از آزمایش، برای کاهش خطر حذف محصولات خوردگی، اجزا را به مدت 1 ساعت خشک کردیم. با توجه به الزامات چندین مشتری،این قطعات باید حداقل 240 ساعت در محفظه خوردگی مقاومت کنند، بدون اینکه اثری از خوردگی قرمز داشته باشند.قطعات را با روشکامل و اجزای بدون چربیگير ي شیمیایی بررسی کردیم. ارزیابی بر اساس ISO 10289: 2003 انجام شد.

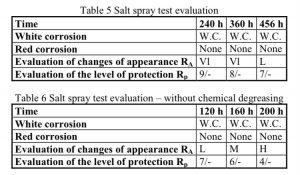

جدول 5 و جدول 6 شامل ارزیابی تست های خوردگی بر اساس ISO 10289: 2003 می باشد.

بالاترین سطح 10 (به این معنی که قطعات بدون عیب هستند) و پایین ترین سطح 0 است (به این معنی که سطح بررسی شده بیش از50٪ نقص دارد).

در جدول 5، بررسی اجزا در 240، 360 و 456 ساعت انجام شده است. هیچ موردی از خوردگی سفید یا خوردگی قرمز روی سطوحبررسی شده پیدا نکردیم. تغییر ظاهر بسیار کم بود و در ساعت 456 کم بود. سطح حفاظت نشان دهنده توانایی پوشش برای محافظتاز فلز زیرین در برابر خوردگی است. از آنجایی که سطح 10 بالاترین میزان است، هنگام بررسی سطح حفاظت در 456 ساعت، مقداربه دست آمده ما 7 بود.

در جدول 6 بررسی قطعات در ساعت های 120، 160 و 200 انجام شد. آزمایش پاشش نمک باید پس از 200 ساعت به پایان میرسید، زیرا ما بروز خوردگی قرمز را روی قطعات پیدا کردیم. تغییر ظاهر در 120 ساعت کم و در 200 ساعت زیاد بود. سطح حفاظت در120 ساعت 7 بود، اما در 200 ساعت بسیار پایین (4) بود.

نتیجه

در این تحقیق به بررسی اثر چربیگيري شیمیایی در خط حمام گالوانیزه و مقاومت به خوردگی پرداختیم. خوردگی یکی از عیوبی است کهبه دلیل آن باید قطعات خودرو را تعویض کنیم. بنابراین، مهم است که مشخص شود کدام پارامترها بر مقاومت در برابر خوردگی تأثیر میگذارند. پس از این تحقیق می توان نتیجه گرفت که چربیگير ي شیمیایی اثر بالایی بر مقاومت به خوردگی دارد. در طول فرآیند گالوانیزه کردن، از دو مرحله چربیگيری شیمیایی استفاده می شود که هر دو مهم هستند.