در خصوص اثر بخشی عوامل چربیگیر چه می دانید؟ نظافت و چربیگیری صنعتی بخشی از هر کارخانه مهندسی است که عملیات تصفیه سطحی موقت یا نهایی محصولات را اجرا میکند.

فرآیند تمیز کردن|چربیگیری معمولا به صورت خطوط غوطه ور یا اسپری متشکل از مجموعه ای از مخازن با چربیگیری ، اسیدشویی ، فسفاته کردن، محصولات تبدیلی ، متناوب با شستشوی چند مرحله ای طراحی میشود.

ماده اولیه ، آب صنعتی ، مقطر یا غیر معدنی است که در پایان فرآیند ، آب زباله (روغن) است.

چربیگیر های صنعتی ، مواد فعال مختلف را ترکیب میکنند تا به اثر پاک کنندگی با چربیگیری مطلوب دست یابند.

برخی از مواد تشکیل دهنده میتوانند عوارض جانبی نامطلوبی مانند تخریب سطح محصول و آلودگی فاضلاب ایجاد کنند.

متداول ترین چربیگیر های قلیایی برای حذف روغن ها و سایر ساختارهای معدنی در اثر واکنش های شیمیایی تهاجمی در نظر گرفته می شود.

نوع دیگر چربیگیر امولسیون کننده است. روغن های حذفی از سطوح در مخلوط آبی را در طولانی مدت حفظ میکند. قبل از خروج فاضلاب از کارخانه ، آب باید تصفیه شود.

به طور معمول دستگاه هایی که از جداسازی طبیعی گریس ها توسط گرانش استفاده می کنند ، برای جداسازی روغن از آب استفاده میشود. اما این فرآیند زمان بر است .

اگر PH فاضلاب بالاتر از 8.5 باشد ، روغن به طور کلی به صورت شیمیایی در فاضلاب امولسیون میشود و جداسازی ثقلی کار نمی کند.

راه حل این مشکل کاهش PH با استفاده از مواد افزودنی مناسب به مقدار تقریبی 6.8 است.

موضوع تاثیر تمیزی سطح برکیفیت پوشش های بعدی به خوبی شناخته می شود. تمبزی سطوح به همراه زبری آنها به طور کلی مهمترین عواملی هستند که به طور قابل توجهی بر کیفیت سیستم های رنگ یا استحکام اتصالات چسب تاثیر میگذارد.

انواع مختلفی از ناخالصی ها بر روی سطوح فلزی که برای پوشش یا رسوب چسب وجود دارد. اینها ناخالصی هایی هستند که توسط جذب شیمیایی به سطح متصل می شوند .

در مورد چسبندگی مواد ، وجود چندین تک لایه از آلاینده روی سطح از قبل منجر به کاهش استحکام و شکست چسبندگی آن هنگام بارگیری باند چسب میشود. گریس سطحی را میتوان به عنوان وجود موادی با ماهیت آبگریز (با منشا طبیعی یا مصنوعی ) بر روی سطح تعریف کرد که بیشتر از فناوری ساخت قبلی ( امولسیون های ماشین های خنک کننده ، روان کننده های شکل دهنده ، عوامل حفاظت موقت ) منشا میگیرند.

هدف از مواد چربیگیر، آزاد کردن این ناخالصی ها از سطح فلز ، انتقال آنها به محلول یا امولسیون و جلوگیری از رسوب مجدد آنها بر روی سطح فلز است.

انتخاب یک محصول چربیگیری مناسب از طیف وسیعی از چربیگیرهای موجود برای یک کاربرد خاص ، مشکلات فنی و اقتصادی را در شرکت های تصفیه سطح ایجاد میکند.

مقرون به صرفه بودن فرآبند چربیگیری نه تنها شامل هزینه خرید کنسانتره چربیگیری میشود. بلکه غلظت توصیه شده محلول ها ، دمای کار حمام ، زمان غوطه وری و فاصله زمانی بازسازی یا تغییر کلی حمام های چربیگیری را نیز شامل میشود. بررسی کیفیت سطوح بدون چربی حاصل به همان اندازه مهم است.

روش های عملیاتی برای ارزیابی راندمان چربیگیری

این روش ها عبارتند از :

- تست شکست آب –بازرسی بصری بسیار سریع و آسان از سطوح آماده شد و در عملیات بر روی یک سطح فولادی که به درستی آماده شد ، یک فیلم آب پیوسته حداقل به مدت 60 ثانیه پس از پایان نهایی نگه داشته میشود.

- روش انبوه –روش تحلیلی مناسب برای شرایط آزمایشگاهی این بر اساس تعیین وزن نمونه قبل و بعد از چرییگیری است.

- روش فلورسنت –مبتنی بر فلورسانس \ لومینسانس ترکیبات هیتروسیکلیک است که در چربی های با منشا معدنی موجود است ، روی این اصل کار میکند.

این مقاله به ارزیابی اثر بخشی چهار محصول چربی گیری به روش جرمی ، آزمایش شکست آب و همچنین با چسبندگی پوشش آلی اعمال و به سطح چربیگیری می پردازد.

مواد و روش ها

الف : مفهوم آزمایش

سطح نمونه های فولادی با استفاده از یک سواب از هر دو طرف به گریس انتخاب شده آلوده شد. به دنبال آن چربیگیری در چهار محلول چربیگیر در چهار بازه زمانی چربیگیری کنترل شد. پس از چربیگیری ، تمیزی سطوح به طور مستقیم – با تعیین زمان شکستن لایه آبی پیوسته ، پس از خشک شدن به روش انبوه و همچنین به طور غیر مستقیم – با تعیین چسبندگی پوشش آلی نشان داده شد.

ب : مواد پایه

نمونه های آزمایشی با ابعاد 50 در 100میلی متر با سطح کل دو طرفه dm21. از مواد پایه – ورق فولادی نورد سرد DC01(1.0320) با ضخامت 0.2 میلی متر ساخته شد. برای ارزیابی هر چربیگیر از پنج نمونه آزمایش استفاده شد.

ج : گریس

به منظور آزمایش اثربخشی عوامل چربیگیر ، سطح نمونه های فولادی به طور مصنوعی با گریس گرافیتی پلاستیکی G3، ساخته و از روغن های پایه نفتی تقویتی توسط صابون کلسیم ، آلوده شد.

د : عوامل چربیگیری و شرایط چربیگیری

چهار عامل چربیگیر برای تمیز کردن بستر اتتخاب شدند . فرآیند چربیگیری با غوطه وری انجام شد. جدول 1پارامتر های فنی چربی گیرهای خاص و شرایط لازم توسط سازنده و همچنین پارامترهای انتخابی برای کارهای آزمایشی را نشان میدهد. برای تعیین حداقل زمان چربی گیری ، چهار بازه چربیگیری تعیین می شود تا فواصل توصیهای سازنده را پوشش دهد.

ر : روش جرم – تعیین چربی باقیمانده

این شامل تعیین تفاوت وزن نمونه تست فولاد قبل از گریس . بعد از گریس زدن و بعد از چربیگیری است.

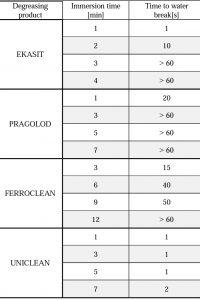

ز : تست شکست آب

در خصوص آزمایش اثر بخشی عوامل چربیگیری می توان اینطور اظهار داشته که این شامل عمل کششی سطحی آب است. این کار باعث میشود. پس از مدتی حذف یک لایه آب دست نخورده و پیوسته روی سطح غیر چرب . پس از مدتی از آب تمیز خارج شود. مواد چرب باعث تغییر کشش سطحی در سطح مشترک آب و سطح میشوند و حضور آنها با شکست سریع لایه آب آشکار میشود. نمونه ای که بر روی آن چربی گیری و آبکشی انجام گرفت در آب مقطر غوطه ور میشود. سپس خارج میشود و با زاویه حدود 45درجه ثابت می گردد . لبه و اطراف لبه نباید به فاصله 10 میلیمتر ارزیابی شوند.

اگر لایه آب مداوم بیش از 60ثانیه روی سطح بماند ، می توان اینطور گفت که سطح بدون چربی است.

س : پوشش آلی

کیفیت تمیز کردن سطح با چسبندگی خوب هنگام اعمال پوشش ها ، به ویژه مواد آلی یا چسب ، هنگام تشکیل اتصالات پیوندی آشکار میشود. اگرچه از عملیات شیمیایی سطح مانند فسفاته کردن و غیر فعال کردن برای ایجاد چسبندگی پوشش ها علاوه بر چربی گیری استفاده میشود. این کار در مورد اتصالات چسبنده ، انواع مختلف فعال کننده های سطحی ، پرایمر ها و غیره ، در آزمایش رنگ مستقیما روی سطح چربیگیری اعمال شد. در نبود لایه لنگر کم بودن میزان چربیگیر باعث از بین رفتن چسبندگی می شود. شناسایی یک ماده چربیگیر مناسب و فاصله چربیگیری آسان تر میشود.

ش : آزمایش برش متقاطع

شامل برش پوشش با چندین برش عمود بر فلز پایه است ، در نتیجه سطح کوچکی از مربع های پوشش را تشکیل میدهد. سپس نوار چسب برروی پوشش بریده اعمال میشود و سپس از آن جدا میشود. تنش های ناشی از برش و همچنین نیروهای همراه با پارگی نوار منجر به جدا شدن پوشش با چسبندگی ناکافی میشود . درجه آسیب از0( چسبندگی عالی). تا 5( چسبندگی ناکافی ) به پوشش اختصاص داده است. شکل 4

ک : تست چسبندگی کششی

چسبندگی پوشش با بیرون. کشیدن عمود پوشش از زیر لایه. و با استفاده از همتای فلزی زبر .چسبانده. آزمایش میشود.

نیروی کشش و نوع شکست تولیدی (اینکه آیا پوشش از زیر لایه جدا است – شکستگی چسب ، یا شکست مفصل در حجم پوشش – شکستگی چسبنده ) ارزیابی میشود.

گ : تست خمش روی سنبه استوانه

آزمایش با خم کردن بستر پوششی بر روی سنبه ها از 32میلیمتر تا 2میلیمتر انجام شد. تا زمانی که قطر سنبه که در آن پوشش از بین رفت. انجام شد. 5 اینچ ترک خورد و از بستر مشخص شد.

نتایج آزمایش اثر بخشی عوامل چربیگیری

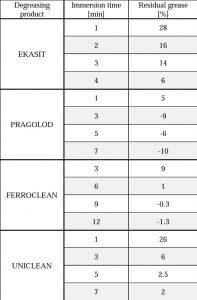

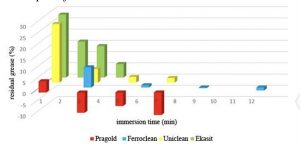

تعیین چربی باقی مانده

فرآیند چربیگیری در فواصل زمانی انتخاب و در جدول 2 قابل مشاهده است . شدت چربیگیری به روش وزنی به صورت درصد چربی باقی مانده بیان میشود.

از شکل 6 واضح است که با توجه زمان های مختلف چربیگیری انتخاب و مقایسه تک تک محصولات چربیگیری با یکدیگر آسان نیست .

چربیگیرهای Ekaist وUniclean همچنان وجود بقایای چربی را حتی در طولانی ترین فواصل زمانی روی سطح نشان میدهد.

حتی در بازه زمانی دوم ، چربیگیر PRAGOLOD 32دارای مقادیر منفی چربیگیر باقی مانده است. به این معنی که نه تنها گریس اعمالی بلکه ناخالصی های موجود در سطح نمونه فولادی قبل از گریس زدایی نیز حذف میشوند.

در مورد Ferrocleanنیز بعد از فاصله زمانی دوم ، گریس به طور کامل پاک شد.

نتایج نشان که PRAGOLOD 32 بالاترین اثر چربیگیری را در بین محصولات چربیگیر آزمایشی در زمان چربیگیری معین دارد.

میتوان فرض کرد که با مدت زمان چربیگیری طولانی تر ، سایر مواد چربیگیر نیز احتمالا گریس اعمالی را حذف میکنند. اما از آنجایی که زمان چربیگیری وارد کل زمان تولید یک محصول خاص میشود ، چربیگیر باید ناخالصی ها را در اسرع وقت حذف کند. در این راستا بهترین نتایج با محصول چربیگیر PRAGOLOD 32حاصل شد.

تست شکست آب

زمان شکستگی لایه آب موجود بر روی سطوح بدون چربی در جدول 3 قابل مشاهده است . PRAGOLOD 32و EKASIT دوباره با توجه به معیار زمان شکست. آب به صورت پیوسته بهترین است. UNICLEANحتی با طولانی ترین زمان چربیگیری مطابقت نداشت ، Ferrocleanتنها با طولانی ترین زمان چربیگیری – 12دقیقه ، معیار ترشوندگی را برآورده میکند.

ضخامت پوشش

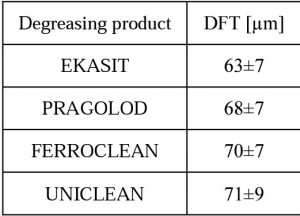

کیفیت چربیگیر نیز بر اساس چسبندگی پوشش رنگ تک لایه تایید شد . ضخامت لایه خشک پوشش ها در جدول شماره 4 قابل مشاهده و در محدوده ضخامت (80-60 میکرومتر) توصیه می شود.

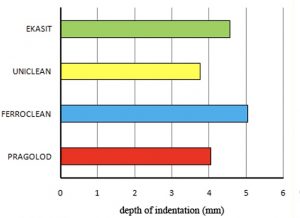

چسبندگی پوشش – آزمایش حجامت اریکسن

عمق فرورفتگی پانچ اریکسن در زمان شکستگی پوشش یا زیر لایه در شکل 7 قابل مشاهده است .

چسبندگی پوشش خیلی خوب بود ، پوشش بسیار سخت است ، میتواند بدون شکستگی با بستر تغییر شکل دهد. پوشش روی همه نمونه های آزمایشی فقط به دلیل شکست ورق ، شکست خورد.

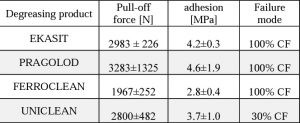

چسبندگی پوشش-تست کشش یکی از آزمایش های اثر بخشی عوامل چربیگیری

نتایج آزمون کشش در جدول 5 قابل مشاهده است.

آزمون کشش نشان میدهد که از نظر نیروی کشش ، بهترین چسبندگی پوشش اعمالی بر روی بستر چربیگیری با PRAGOLOD 32اعمال می شود.

نتایج کار تجربی ، که اثر محصولات چربیگیری انتخابی را از دیدگاه های مختلف ارزیابی کرد، نشان میدهد که موثرترین چربیگیری محصولات فولادی را می توان با محصولPRAGOLOD 32با دلایل زیر تضمین کرد :

– چربیگیری کلی زیرلایه در عرض ۳ دقیقه اتفاق افتاد .

-تست چسبندگی pull-off ، پوشش بالاترین چسبندگی را به بستر چربیگیری توسط PRAGOLOD 32داشت.

در خصوص آزمایش اثر بخشی عوامل چربیگیری می توان اظهار داشت که چربیگیری یک فرآیند بسیار مهم و حساس از نظر چسبندگی و مقاومت در برابر خوردگی پوشش ها است. هنگام انتخاب یک ماده چربیگیری مناسب، عوامل زیادی باید لحاظ شود. به ویژه الزامات زیست محیطی برای فرآیندهای تکمیل سطح کارخانه ، هزینه فرآیند چربیگیری ، که نه تنها با هزینه هر واحد وزن ماده چربیگیر تعیین میشود ، بلکه به دمای حمام ، غلظت چربیگیر ، طول عمر حمام و… نیز بستگی دارد. محصولات چربیگیری که در دمای اتاق کار میکنند به انرژی کمتری نیاز دارند.

محصولاتی که در دماهای بالا کار میکنند مستلزم هزینه های انرژی بالاتری هستند، اما ممکن است با زمان های چربیگیری کوتاه تر جبران شوند. علاوه بر این، اثر چربیگیری نیز تحت تاثیر فناوری چربیگیری انتخاب و قرار میگیرد.

روغن زدایی با اسپری میتواند موثرتر از غوطه وری باشد ، زیرا اثر شیمیایی چربیگیری نیز توسط اثر دینامیکی محلول چربیگیر تحت فشار اعمال میشود. همچنین میتوانیم با گردش اجباری حمام چربیگیری در چربیگیری غوطه وری ، شدت چربیگیری را افزایش دهیم.

جمع بندی

در این مقاله از سایت به بررسی آزمایش اثر بخشی عوامل چربیگیری پرداختیم. شرکت کیمیاگران مبین ری در تولید چربی گیرهای خود نیازهای مشتریان را مد نظر قرار میدهد. شما میتوانید چربیگیرهای کیمیاگران مبین ری را در صفحه محصولات سایت مشاهده بفرمایید