مقدمه

نظافت و چربیگیری، بخشی از هر کار صنعتی است که عملیات شستشوی سطحی موقت یا نهایی محصولات را اجرا می کند.

فرآیند تمیز کردن یا چربیگیری معمولاً به صورت خطوط غوطه وری یا اسپری متشکل از مجموعه ای از مخازن چربیگیری ، فسفاته کاری با شستشوی چند مرحله ای است. این مقاله بر روی فرآیند چربیگیری تمرکز می کند .

چربیگیرهای صنعتی سنتی، مواد فعال مختلف را ترکیب میکنند تا به اثر پاککنندگی یا چربیگیری مطلوب دست یابند.

چربیگیرهای قلیایی

چربیگیرهای قلیایی برای حذف روغنها و سایر ساختارهای معدنی در اثر واکنشهای شیمیایی تهاجمی در نظر گرفته شدهاند. این واکنش ها در عین تأثیر ،خطرات قابل توجهی برای کارگران و محیط زیست ایجاد می کنند.

چربیگیر امولوسیون کننده

چربیگیر امولسیونکننده روغنهای حذف شده از سطوح در مخلوط آبی را در طولانی مدت حفظ میکند. چنین آب آلوده حاوی هیدروکربن های سمی است. که باید قبل از خروج فاضلاب از کارخانه، تصفیه شود.

مهم ترین عوامول در استحکام رنگ

موضوع تأثیر تمیزی سطح بر کیفیت پوششهای بعدی به خوبی شناخته شده است.تمیزی سطوح به همراه زبری آنها به طور کلی مهمترین عواملی هستند که به طور قابل توجهی بر کیفیت سیستم های رنگ یا استحکام اتصالات رنگ تأثیر می گذارند. انواع مختلفی از ناخالصی ها بر روی سطوح فلزی که برای پوشش رنگ مضر است، وجود دارد.

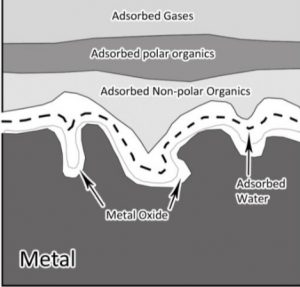

اینها ناخالصیهایی هستند که توسط جذب شیمیایی به سطح متصل میشوند، یا ناخالصیهایی هستند ، که توسط نیروهای چسبندگی و جذب به سطح متصل میشوند. ترکیب لایه های سطحی سطح فلزی تمیز نشده در شکل زیر نشان داده شده است.

جلوگیری از رسوب با استفاده از چربیگیرها

گریس سطحی را می توان به عنوان وجود موادی با ماهیت آبگریز (با منشاء طبیعی یا مصنوعی) بر روی سطح تعریف کرد که بیشتر از فناوری ساخت قبلی (امولسیون های ماشینکاری خنک کننده، روان کننده های شکل دهنده، عوامل حفاظت موقت) منشاء می گیرند. هدف از مواد چربیگیر آزاد کردن این ناخالصی ها از سطح فلز، انتقال آنها به محلول یا امولسیون و جلوگیری از رسوب مجدد آنها بر روی سطح فلز است.

انتخاب یک محصول چربیگیری مناسب از طیف وسیعی از چربیگیرهای موجود برای یک کاربرد خاص، مشکلات فنی و اقتصادی را ایجاد میکند. مقرون به صرفه بودن فرآیند چربیگیری نه تنها شامل هزینه خرید کنسانتره چربیگیری می شود، بلکه غلظت توصیه شده محلول ها، دمای کار حمام، زمان غوطه وری و فاصله زمانی بازسازی یا تغویض کلی حمام های چربیگیری را نیز شامل می شود. بررسی کیفیت سطوح تمیز شده نیز به همان اندازه مهم است.

روش های عملیاتی برای ارزیابی راندمان چربیگیری

که عبارتند از:

تست شکست آب – بازرسی بصری بسیار سریع و آسان از سطوح آماده شده در عملیات. بر روی یک سطح فولادی به درستی آماده شده، یک پیوسته فیلم آب حداقل به مدت 60 ثانیه پس از پایانی نگه داشته می شود آبکشی کنید

روش انبوه – روش تحلیلی مناسب برای

شرایط آزمایشگاهی این بر اساس تعیین وزن نمونه قبل و بعد از چربی زدایی است.

روش فلورسنت – مبتنی بر فلورسانس / لومینسانس ترکیبات هتروسیکلیک است که در چربی های با منشاء معدنی موجود است.

نتایج:

الف. تعیین چربی باقیمانده

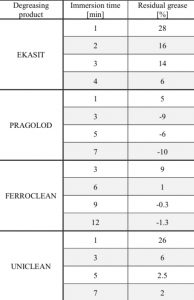

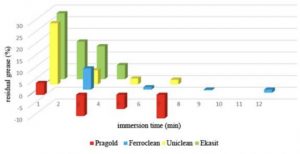

فرآیند چربیگیری در فواصل زمانی انتخاب شده در “جدول 2” نشان داده شده است. شدت چربیگیری به روش وزنی به صورت درصد چربی باقیمانده بیان می شود.

از «شکل. 6” واضح است که با توجه به زمانهای مختلف چربیگیری انتخاب شده، مقایسه تک تک محصولات چربیگیری با یکدیگر آسان نیست. چربیگیرهای Ekasit و Uniclean همچنان وجود بقایای چربی را حتی در طولانیترین فواصل زمانی روی سطح نشان میدهند. حتی در بازه زمانی دوم، چربیگیر پراگولود دارای مقادیر منفی چربیگیری باقیمانده است، به این معنی که نه تنها گریس اعمالشده، بلکه ناخالصیهای موجود در سطح نمونه فولادی قبل از گریس نیز وجود دارد.

نتایج نشان داد که PRAGOLOD 32 بالاترین اثر چربیگیری را در بین محصولات چربیگیر آزمایش شده در زمان چربیگیری معین دارد. می توان فرض کرد که با مدت زمان چربیگیر طولانی تر، سایر مواد چربی زدا نیز احتمالاً گریس اعمال شده را حذف می کنند، اما از آنجایی که زمان چربی زدایی وارد کل زمان تولید یک محصول خاص می شود، چربیگیر باید ناخالصی ها را در اسرع وقت حذف کند. در این راستا بهترین نتایج با محصول چربیگیر PRAGOLOD 32 حاصل شد.

ب- تست شکست آب

زمان شکستن لایه آب موجود بر روی سطوح بدون چربی در جدول 3 نشان داده شده است.

ج. ضخامت پوشش

کیفیت چربیگیری نیز بر اساس چسبندگی پوشش رنگ تک لایه تأیید شد. ضخامت لایه خشک پوشش ها در “جدول 4” آورده شده است و در محدوده ضخامت توصیه شده (60-80 میکرومتر) است.

چسبندگی پوشش – آزمایش حجامت اریکسن

عمق فرورفتگی پانچ اریکسن در لحظه شکستن پوشش یا زیرلایه در شکل 1 نشان داده شده است. 7”.

چسبندگی روکش خیلی خوب بود. پوشش بسیار سخت است، می تواند بدون شکستگی با بستر تغییر شکل دهد. پوشش روی همه نمونه های آزمایشی فقط به دلیل شکست ورق شکست خورد.

چسبندگی پوشش – تست کشش:

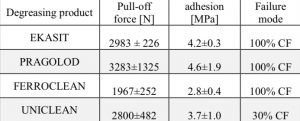

نتایج آزمون کشش در جدول 5 نشان داده شده است.

نتایج آزمون کشش، نشان داده شده در برگه. 5 نشان می دهد که از نظر نیروی کشش، بهترین چسبندگی پوشش اعمال شده بر روی بستر چربی زدایی شده با PRAGOLOD 32 اعمال شده است. ). در این راستا، شکست منسجم پوشش بر روی بسترهای چربی زدایی شده توسط EKASIT و PRAGOLOD 32 و FERROCLEAN مشاهده شد.

چسبندگی پوشش – تست خمش روی سنبه: استوانه ای محصول چربی گیر EKASIT PRAGOLOD FEROCLEAN UNICLEAN

DFT [μm] 7±63، 7±68، 7±70، 9±71

تمام نمونه های پوشش داده شده در برابر خمیدگی سنبه Ø 2 میلی متر مقاومت کردند که نشان دهنده چقرمگی و چسبندگی بسیار خوب پوشش انتخابی است. پوشش همراه با بستر تغییر شکل داده است، حتی در نقاط بحرانی – لبه ها، ترک نمی خورد و پوسته نمی شود. نتیجه آزمایش برای همه چربی زداهای مورد استفاده رضایتبخش است.

G:چسبندگی پوشش – آزمایش برش عرضی

تعیین درجه برش متقاطع در «تب. 6”.

آزمایش برش متقاطع نیز چسبندگی بسیار خوبی را در پوشش ها نشان داد – درجه 0، برش های پوشش در گوشه ها تمیز، صاف و دست نخورده بودند.

نتیجه:

نتایج کار تجربی، که اثر محصولات چربیگیری انتخابی را از دیدگاههای مختلف ارزیابی کرد، نشان میدهد که موثرترین چربیگیری محصولات فولادی را میتوان با محصول PRAGOLOD 32 تضمین کرد. این به دلایل زیر است:

– چربی زدایی کلی زیرلایه در عرض 3 دقیقه اتفاق افتاد، همانطور که با روش وزن و آزمایش آب شکستگی مشهود است.

– تست حجامت اریکسن، تست خمش و تست برش متقاطع تفاوتی بین چسبندگی پوشش به زیرلایه های چربی زدایی شده توسط روغن گیرهای مختلف نشان نداد، نتایج برای همه چربیگیر ها رضایت بخش بود.

– تست چسبندگی pull-off تفاوت هایی را در چسبندگی پوشش ها به بستر با آماده سازی متفاوت نشان داد و پوشش بالاترین چسبندگی را به بستر چربیگیری شده توسط Pragolod 32 داشت.

چربی زدایی یک فرآیند بسیار مهم و حساس از نظر چسبندگی و مقاومت در برابر خوردگی پوشش ها است.

هنگام انتخاب یک ماده چربی زدا مناسب، عوامل زیادی باید در نظر گرفته شوند، به ویژه الزامات زیست محیطی برای فرآیندهای تکمیل سطح کارخانه، هزینه فرآیند چربیگیری، که نه تنها با هزینه هر واحد وزن ماده چربیگیر تعیین می شود، بلکه همچنین با دمای حمام، غلظت چربیگیر، عمر حمام و غیره. محصولات چربیگیری که در دمای اتاق کار می کنند به انرژی کمتری نیاز دارند اما به طور کلی زمان تماس طولانی تری دارند. محصولاتی که در دماهای بالا کار می کنند مستلزم هزینه های انرژی بالاتری هستند، اما ممکن است با زمان های چربیگیری کوتاه تر جبران شوند. علاوه بر این، اثر چربیگیری نیز تحت تأثیر فناوری چربیگیری انتخاب شده قرار می گیرد. روغنزدایی با اسپری میتواند مؤثرتر از غوطهوری باشد، زیرا اثر شیمیایی چربیگیری نیز توسط اثر دینامیکی محلول چربیگیری تحت فشار اعمال میشود. همچنین میتوانیم با گردش اجباری حمام چربیگیری در چربیگیری غوطهوری، شدت چربیگیری را افزایش دهیم.

روند فعلی در بهبود کیفیت فاضلاب، استفاده از چربیگیرهای غیر سمی و سریع تجزیه میشود که بسیار کارآمد و سازگار با محیط زیست هستند. چنین چربیگیرهای بیولوژیکی از مواد طبیعی تشکیل شده اند که برای کارگران بی خطر هستند. آنها کیفیت فاضلاب را با اجازه دادن به جداسازی کامل نفت و سایر هیدروکربن ها در جداکننده ها بهبود می بخشند .

از دیگر محصولات مد روز می توان به چربی زدای سورفکتانت کلوئیدی بیولوژیکی اشاره کرد که در صورت مخلوط شدن با آب، نوع خاصی از ماده الکتروشیمیایی “میسل” را تشکیل می دهد. چنین چربیزداییهای میسلی عبارتند از: غیر سمی، غیر واکنشی، غیر سرطانزا، زیست تخریبپذیر، تجدیدپذیر، ایمن برای استفاده، نگهداری و دفع .

هنگام انتخاب یک ماده چربی زدا مناسب، عوامل زیادی باید در نظر گرفته شوند، به ویژه الزامات زیست محیطی برای فرآیندهای تکمیل سطح کارخانه، هزینه فرآیند چربیگیری، که نه تنها با هزینه هر واحد وزن ماده چربیگیر تعیین می شود، بلکه همچنین با دمای حمام، غلظت چربیگیر، عمر حمام و غیره. محصولات چربیگیری که در دمای اتاق کار می کنند به انرژی کمتری نیاز دارند اما به طور کلی زمان نوردهی طولانی تری دارند. محصولاتی که در دماهای بالا کار می کنند مستلزم هزینه های انرژی بالاتری هستند، اما ممکن است با زمان های چربیگیری کوتاه تر جبران شوند. علاوه بر این، اثر چربیگیری نیز تحت تأثیر فناوری چربیگیری انتخاب شده قرار می گیرد. روغنزدایی با اسپری میتواند مؤثرتر از غوطهوری باشد، زیرا اثر شیمیایی چربیگیری نیز توسط اثر دینامیکی محلول چربیگیری تحت فشار اعمال میشود. همچنین میتوانیم با گردش اجباری حمام چربیگیری در چربیگیری غوطهوری، شدت چربیگیری را افزایش دهیم.

روند فعلی در بهبود کیفیت فاضلاب، استفاده از چربیگیرهای غیر سمی و سریع تجزیه میشود که بسیار کارآمد و سازگار با محیط زیست هستند. چنین چربی زداهای بیولوژیکی از مواد طبیعی تشکیل شده اند که برای کارگران بی خطر هستند. آنها کیفیت فاضلاب را با اجازه دادن به جداسازی کامل نفت و سایر هیدروکربن ها در جداکننده ها بهبود می بخشند [7].

از دیگر محصولات مد روز می توان به چربی زدای سورفکتانت کلوئیدی بیولوژیکی اشاره کرد که در صورت مخلوط شدن با آب، نوع خاصی از ماده الکتروشیمیایی “میسل” را تشکیل می دهد. چنین چربیزداییهای میسلی غیر سمی، غیر واکنشی، غیر سرطانزا، زیست تخریبپذیر، تجدیدپذیر، ایمن برای استفاده، و نگهداری میباشند