چربیگیر آبی به عنوان جایگزین های ایمن و موثر برای چربیگیری های حلال در حال ظهور هستند، اما تغییر به چربیگیرهای مبتنی بر آب ممکن است ضایعات جدیدی ایجاد کند که دارای روغن و گریس بالا و بالقوه مخاطره آمیز RCRA هستند. در مطالعه موردی که در اینجا خلاصه شد، یک سازنده فلز، چربیگیر تری کلرواتیلن را با یک حمام فسفاته/چربیگیری آبی آهن جایگزین کرد تا قطعات فولادی را تمیز و آماده سازی کند. حمام آبی بعد از سه تا چهار شروع به کاهش کیفیت محصول و افزایش سطح روغن وگریس در آب خروجی کرد. برداشتن و تعویض پاک کننده مصرف شده منجر به تولید بیش از 15000 گالن در سال، زباله مضر گردید.

اولترافیلتراسیون به طور مداوم فیلتر شده و محلول فرآیند تمیز را به حمام فسفاته/چربیگیری آهن در طول عملیات عادی کارخانه برمی گرداند، و غلظت روغن را به طور قابل توجهی کاهش داده و در سطوح عملیاتی قابل قبول حفظ می کند. طراحی فرآیند جدید باموفقیت 99.8 درصد تولید زباله های خطرناک را با دوره بازپرداخت تنها ماه کاهش داد.

موارد استفاده فرآیند فسفاته/چربیگیری آهن

فرآیندهای فسفاته کردن/چربیگیری< آهن به طور گسترده در ساخت محصولات فلزی برای تمیز کردن و آماده سازی سطوح آهنی استفاده می شد. بسیاری از تولیدکنندگان فلز و سایر تولیدکنندگان رنگ یا پوشش فولاد، فرآیندهای فسفاته کردن/چربیگیری آهن را انتخاب میکنند، زیرا آنها باعث چسبندگی و محافظت در برابر خوردگی زیر رنگ میشوند.

هدف از چربیگیری

هدف از چربیگیری این است که روغن های آسیاب، سیالات فلزکاری و سایر خاک های کارگاهی را از سطح فولاد جدا کرده و آن را برای اتمام کار آماده کند.

در این مطالعه موردی، چربیگیری با استفاده از سورفکتانت های غیریونی در یک حمام گرم شده ( درجه فارنهایت)، با هوا انجام شد. سورفاکتانت ها اطراف ذرات روغن و خاک را احاطه کرده و امولسیون پایداری را تشکیل می دهند که قطعات را تمیز می کند و مانع از روغن و کثیفی ناشی از رسوب مجدد روی سطوح فلزی میشوند.

فسفاته کردن

فسفاته کردن یک نوع رایج فرآیند پوشش پیش رنگ است که برای ایجاد همزمان مقاومت در برابر خوردگی و افزایش چسبندگی رنگ به سطح فلز استفاده می شود.

نمک های فسفات به طور شیمیایی به سطح فلز پیوند می خورند و پوشش تبدیل آمورف ایجاد می کنند. پوشش تبدیل فسفات نارسانا است به طوری که از سطح فلز در برابر اکسیداسیون الکتروشیمیایی که منجر به زنگ زدگی و خوردگی می شود ، محافظت می کند.

ماتریس پوشش فسفات مویرگ هایی را تشکیل می دهد که سطح را افزایش می دهد تا ساختار مکانیکی به هم پیوسته ای ایجاد کند که رنگ بتواند روی آن بچسبد.

شرح مشکل چربیگیری و فسفاته همزمان :

این شرکت قبلاً مخازن جداگانه چربیگیری و فسفاته را با استفاده از تری کلرواتیلن در مخزن چربیگیر کار می کرد. در سال 1985،عملیات تمیز کردن به سیستم فسفاته کردن/چربیگیرآبی آهن تک مرحله ای تغییر یافت تا ایمنی کارگران را بهبود بخشد و تولید گازهای گلخانهای حلال آلی و زبالههای خطرناک را کاهش دهد.

اگرچه این تغییر خطرات و تعهدات مرتبط با حلال های آلی را حذف کرد، اما یک مشکل جدید دفع زباله را ایجاد کرد .

چربیگیری و فسفاته کردن همزمان در یک حمام باعث تشکیل امولسیون روغن-آب شد. با استفاده طولانی مدت، تجمع روغن در حمام باعث کاهش راندمان تمیز کردن و فسفاته شد و کیفیت محصول به خطر افتاد. علاوه بر این، تخلیه روغن از حمام به داخل آب شستشو در نهایت سطح روغن و گریس در تخلیه را به بیش از حد مجاز رساند.

در گذشته از کفگیرهای روغنی برای کنترل لکه های روغن روی سطح و افزایش طول عمر حمام استفاده میشد، اما کفگیرها فقط تاحدودی موثر بودند.

هنگامی که روغن در حمام شروع به کاهش کیفیت محصول کرد و سطح تخلیه به حداکثر حد مجاز نزدیک شد، حمام باید جایگزین میشد.

بسته به میزان تولید، حمام معمولاً سه تا چهار ماه طول میکشید. تعویض حمام به یک روز کامل زمان تولید از دست رفته نیاز داشت تافرآیند از خط خارج شود، تمام محتویات تخلیه شود و مخزن با 5000 گالن آب شیرین و مواد خام شارژ شود. حمام مصرفشده به عنوان زبالههای خطرناک RCRA طبقهبندی شد، زیرا در آزمایشهای روش شستشوی مشخصه سمیت (TCLP) برای زایلن شکست خورد.

از آنجایی که دفع زباله های مایع در زمین ممنوع است، حمام، لجن و روغن بدون چربی خارج از محل در یک کوره سیمان سوزانده شدند. هزینه های دفع، از جمله حمل و نقل و سوزاندن، حدود 1 دلار در هر گالن بود که به 5000 دلار در هر بشکه یا حدود 15000 دلار در سال رسید، علاوه بر هزینه های مربوط به از دست رفتن زمان تولید و جایگزینی آب و مواد خام.

صنعت محصولات فلزی بخشی جدایی ناپذیر از صنایع هوافضا، الکترونیک، دفاع، خودروسازی، مبلمان، لوازم خانگی و بسیاری ازصنایع دیگر است. زباله های تولید شده از عملیات فلزکاری شامل ضایعات فلزی و سیالات فلزکاری است. عملیات آماده سازی سطح زباله های آلوده به حلال ها، فلزات سنگین و روغن ها را تولید می کند. تکمیل سطح عملیات منجر به ضایعات آبکاری و رنگ آمیزی میشود.

EPA استراتژی های مختلفی را برای پیشگیری از آلودگی در صنایع محصولات فلزی توصیه می کند. تا کنون، کاهش ضایعات درعملیات آمادهسازی سطح بر حفظ یا یافتن جایگزینهایی برای چربیگیرهای حلال آلی متمرکز بوده است.

برای سالها، صنعت تکمیل فلزات به حلالهای آلی برای تمیز کردن قطعات فلزی متکی بوده است. تری کلرواتیلن، متیلن کلرید،پرکلرواتیلن و تری کلرواتان 1،1،1، بخش عمده ای از حلال های کلردار مورد استفاده در صنعت را تشکیل می دهند.

اخیراً، تری کلرواتان 1،1،1 با تخریب لایه لایه ازن در اتمسفر فوقانی مرتبط شده است و پس از سال 1995 دیگر در ایالات متحده تولید نشد. از آنجایی که محدودیت ها مسئولیت گهواره تا قبر را برای مولدهای ضایعات حلال افزایش می دهد، صنعت تکمیل فلز ، شروع به روی آوردن به گزینه های دیگر برای عملیات تمیز کردن کرد.

چربیگیر آبی، پاک کننده امولسیونی، مکانیکی و روش های حرارتی و پاک کننده های ساینده به عنوان جایگزینی برای حلالهای آلی ظاهر شدند. این گزینه ها به کاهش انتشار ترکیبات آلی فرار (VOCs) و کاهش قرار گرفتن در معرض کارگران کمک می کند.

تغییر به چربیگیر آبی همچنین می تواند گزارش سالانه مورد نیاز طبق SARA Title III، بخش 313، Toxic Chemical Release Reporting: Community Right-To-know را کاهش دهد.

چربیگیر آبی قبلاً در بسیاری از عملیات آماده سازی سطوح صنعتی، از جمله تمیز کردن اجزای هواپیما ، بردهای مدار چاپی و ترکیباتپیشرفته، جایگزین چربیگیر حلال شده اند.

پوزیت ها، اتصال دهنده ها و قطعات خودرو، چربیگیر آبي به طور موثر روغن های محافظ، روغن های برش، مایعات هیدرولیک ، روغن های سیلیکونی، خنک کننده های محلول در آب، کثیفی های مغازه، اثر انگشت و سایر خاک ها را از بین می برند. افزودنی های ویژه نیز چربیگیر آبی را محلول های پوششی همه کاره میکند. ساخت سوئیچ حتی حذف برخی از فرآیندهای جداسازی چربی و پوشش و همچنین کاهش تولید زباله را ممکن کرده است.

عمر مخزن چربیگیر آبی به دلیل تجمع کثیفی ها و روغن ها در حمام محدود می شود. کارایی تمیز کردن شروع به بدتر شدن میکند و عملکرد سایر مواد شیمیایی در حمام مهار می شود. اگرچه چربیگیر آبی تمام خطرات و مسئولیت های مربوط به دفع زبالههای پاک کنندههای حلال آلی را به همراه ندارند، تعویض دورهای حمام مشکل دیگری در دفع زباله ایجاد میکند.

گزینههای دفع فعلی برای محلولهای چربیگیر آبی مصرفشده شامل حمل خارج از محل، سوزاندن در محل یا خارج از محل، یا پیش تصفیه قبل از تخلیه میشود.

افزایش هزینههای مرتبط با این گزینههای دفع و کنترل آلودگی، دو انگیزه اصلی برای افزایش طول عمر هستند. چربیگیر آبی بهجای هدر دادن مواد خام با ارزش، این پتانسیل را دارند که بارها و بارها بازیافت شوند. بسته به ویژگیهای فیزیکی محلول حمام، عمرحمام را میتوان با حذف آلایندهها از بالا، نشستن بخشهای سنگینتر در پایین، یا فیلتر کردن گونههای معلق افزایش داد.

اولترافیلتراسیون:

تکنیکهای فیلتراسیون معمولی برای حذف روغن و کثیفی از محلولهای فرآیندی به فیلترهای عمقی یا صفحهای متکی هستند، اما رسانههای فیلتر معمولی به راحتی مسدود میشوند. آنها نیاز به شستشو یا دفع مکرر دارند که منجر به ضایعات اضافی می شود.

فیلتراسیون غشایی یک تکنیک پیشرفته تر است که از غشاهای لایه نازک و الگوهای جریان متلاطم برای ارائه نرخ جریان ثابتتر و فیلتر باکیفیت بالاتر نسبت به معمولی بهره میبرد.

اولترافیلتراسیون یکی از کلاس های فیلتراسیون غشایی است که از غشاهایی با قطر منافذ از 1O تا 1Om استفاده می کند.

فرآیند اولترافیلتراسیون با تولید دو جریان مجزا کار می کند: کنساتره و نفوذ.

جریان تراوش فقط حاوی اجزای موجود در محلول خوراک است که به اندازه کافی کوچک هستند تا از منافذ غشایی عبور کنند (آب، گونه های محلول). جریان کنسانتره حاوی هر چیز دیگری است که توسط غشاء دفع می شود (روغن امولسیون شده و کثیفی).

توسعه اخیر غشاهای بادوام تر، مانند پلی وینیلیدین دی فلوراید (PVDF)، کاربرد اولترافیلتراسیون را فراتر از منشأ آن در صنایع غذایی برای مدیریت موفقیت آمیز محلول های فرآیند صنعتی با pH های شدید، دماهای بالا و غلظت بالای روغن گسترش داده است.

اولترافیلتراسیون به دلیل قابلیتهای منحصر بفردش برای متمرکز کردن پسابهای روغنی و تولید یک فیلتر شفاف، به عنوان یک فناوری امیدوارکننده برای افزایش عمر چربیگیر آبی مطرح شده است.

این روش، روش ساده تری برای حذف و تغلیظ روغن نسبت به سایر روش های فیزیکی، شیمیایی یاحرارتی است. اولترافیلتراسیون نیازی به ذخیره مواد شیمیایی ندارد و لجن شیمیایی که نیاز به تصفیه یا دفع خاصی دارد ، تولید نمیکند.

در عوض، اولترافیلتراسیون یک فاز آبی تولید می کند که نیازی به تصفیه بیشتر ندارد و یک فاز متمرکز تنها کسری از حجم اولیه است که می تواند احتراق را حفظ کند. یا به طور موثر دفع شود. اولترافیلتراسیون نیازی به حرارت ورودی ندارد، عدم نیاز به حرارت و انرژی کم و توجه کم اپراتور دو مزیت مهم غشاهای اولترافیلتراسیون میباشند.

هنگامی که آزمایش میدانی آغاز شد، حمام فسفاته/چربیگیر آهن بیش از سه ماه بود که جایگزین نشده بود.

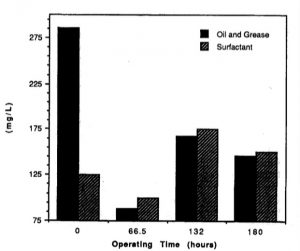

چربیگیر آهن آبی با خاک و روغن کدر بود و تکه های بزرگ روغن آزاد روی سطح شناور بود. پس از 180 ساعت کار آزمایش اولترافیلتراسیون، تمام 5000 گالن بازیافت شد، لکه های روغن سطحی ناپدید شدند و کارکنان کارخانه شهادت دادند که شبیه یک حمام تازه شارژ شده است. نتایج تجزیه و تحلیل روغن و گریس با استفاده از روش جدید HWRIC در شکل 2 ارائه شده است و دو مورد رانشان می دهد.

کاهش تا برابری سطح روغن و گریس در حمام در 70 ساعت اول کار.

افزایش سطح سورفکتانت در شکل 2 منعکس کننده افزایش Dura-Gard است که برای رساندن سطوح شیمیایی به شرایط عملیاتی توصیه شده ایجاد شده است.

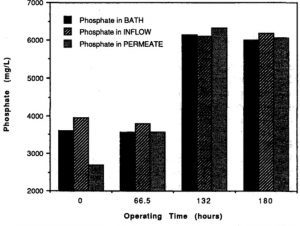

افزایش سطح فسفات در حمام نشان داده شده در شکل 3 افزایش مواد خام را تأیید کرد زیرا Dura-Gard بیشتری برای رساندن حمام به سطوح عملیاتی توصیه شده اضافه شد. همبستگی نزدیک بین سطوح فسفات در حمام، تراوش و مخزن فرآیند نشان داد که تقریباًتمام عوامل فسفاته استفاده نشده برای استفاده مجدد توسط اولترافیلتراسیون بازیابی شدند.

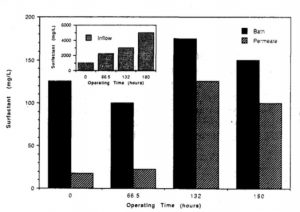

اختلاف در سطوح سورفکتانت بین مخزن فرآیند و نفوذ نشان داده شده در شکل 4 نشان داد که اولترافیلتراسیون ترجیحاً سورفکتانت راحذف می کند. اگرچه غلظت سورفکتانت در تراوا با افزایش سطوح در فرآیند افزایش یافت.

تانک، پردازش مداوم اولترافیلتراسیون منجر به عدم تعادل چربیگیر ها و فسفات ها در حمام می شود.

از آنجایی که Dura-Gard Soke فقط دارای 2 تا 3 درصد وزنی سورفکتانت بود، جبران سورفکتانت از دست رفته در اثر اولترافیلتراسیون با افزودن Dura-Gard بیشتر منجر به غلظت فسفات بسیار بالا می شد که می توانست باعث شل شدن و گرد و غبار پوشش ها شود.

در این مرحله، مشخص شد که دورا-گارد و تارت به تنهایی نمی توانند تعادل شیمیایی را در حمام حفظ کنند. DuBois Chemicals یک افزودنی چربیگیر خنثی به نام IPI-27 را توصیه می کند که حاوی جزء سورفکتانت موجود در Dura-Gard Soke همراه با سطوح بسیار پایین فسفات است. از آنجایی که هیچ راه خوبی برای تشخیص سطوح سورفکتانت در حمام بدون تجزیه و تحلیل آزمایشگاهی وجود نداشت، پیشنهادشد که اپراتورهای کارخانه سنج مخصوص خود را برای افزودن جزء سورفکتانت، IPI-27، بر اساس نیاز ایجاد کنند.

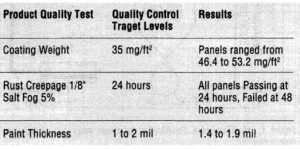

کیفیت محصول قطعات فولادی ساخته شده نیز در طول آزمایش اولترافیلتراسیون در مقیاس کامل کنترل شد تا هرگونه مشکل در کنترل کیفیت که ممکن است به دلیل عدم تعادل مواد شیمیایی در حمام باشد شناسایی شود. وزن پوشش، خزش زنگ و آزمایش ضخامت رنگ انجام شده توسط آزمایشگاه تحقیقاتی DuBois نشان داد که کیفیت محصول به دست آمده در طول مطالعه اولترافیلتراسیون در مقیاس کامل برای کاربرد گیاه خوب است. نتایج تست کیفیت محصول در جدول I نشان داده شده است.

نرخهای شار تراوش عملکرد عالی در طول عملیات در مقیاس کامل نشان دادند. شکل 5 تغییر در شار نفوذ با زمان را نشان می دهد.

به گفته نمایندگان Koch Membrane، حمام اسیدی، فسفاته/چربیگیر آهن R.B White نرخ شار بسیار بالاتری نسبت به حمامهای چربیگیر قلیایی در کاربردهای اولترافیلتراسیون مشابه ایجاد میکند. ترکیب شرایط اسیدی (pH = 3.5 تا 4.5)، دمای بالا (140 درجه فارنهایت)، غلظت نسبتاً کم روغن (286 میلی گرم در لیتر در حمام کثیف)، و استفاده از سورفکتانت به عملکرد بسیار مطلوب کمک کرد.

پس از یک بار چرخاندن کامل مخزن 5000 گالنی، جمعآوری دادهها کامل شد، اما سیستم اولترافیلتراسیون برای ارزیابی عملکرد طولانی مدت تجهیزات در خط نگه داشته شد. پس از چند هفته، نرخ شار نفوذ به سرعت شروع به کاهش کرد. تلاش برای تمیز کردن غشاها با روشهای معمولی مؤثر نبود. بعداً مشخص شد که مواد شیمیایی موجود در حمام به تدریج پمپ چدن روی سیستم اولترافیلتراسیون را خورده و در نتیجه یک پوشش فسفات آهن را روی سطح غشاء رسوب میدهند.

خوردگی و رسوب آهن تسریع شده ازپمپ، غشاها را آلوده کرده و از تمیز ماندن آنها جلوگیری می کند. هنگامی که پمپ چدن با پمپ فولاد ضد زنگ جایگزین شد و غشاها به صورت هفتگی با اسید سیتریک و شوینده مایع Koch (KLD) تمیز میشدند، نرخهای شار تراوش بازیابی و حفظ شد.

علاوه بر عمر غشا، یکی دیگر از نگرانی های طولانی مدت مربوط به تعمیر و نگهداری منظم مخزن 5000 گالن است.

پیش از این، تخلیه مخزن به پرسنل کارخانه اجازه می داد تا قطعات از دست رفته را از کف مخزن بازیابی کنند و رسوب و لجن انباشته شده روی مخزن و سطوح المنت گرمایشی را جدا کنند. بدون تخلیه مخزن، شرکت به وسیله ای جایگزین برای انجام تعمیرات منظم مخزن نیاز داشت. پرسنل کارخانه دریافتند که می توانند قطعات گم شده را با استفاده از یک میله بلند با قلاب در یک انتهای آن صید کنند. المنت های گرمایش قابل جابجایی بودند و بدون تخلیه مخزن تمیز می شدند. تامین کننده مواد شیمیایی همچنین فرم مایع پودر شده Dura-Gard Soke را که به عنوان Secure Soke شناخته می شود توصیه کرد تا میزان لجن موجود در کف مخزن ناشی از پودر حل نشده Dura-Gard را کاهش دهد.

نصب یک سیستم اولترافیلتراسیون به سرمایه گذاری قابل توجهی در سرمایه، بهره برداری، نگهداری و مصرف انرژی نیاز دارد. با این حال، پس انداز ناشی از کاهش مصرف مواد خام، زمان توقف کارخانه و هزینه های دفع زباله، هزینه های سرمایه و عملیاتی را چندین برابر می کند. دوره بازپرداخت مرتبط با اجرای اولترافیلتراسیون تنها 6.9 ماه بود. ارزش فعلی خالص و شاخص های نرخ سود بازده به ترتیب 152143 دلار و 178 درصد بود. بنابراین، سرمایه گذاری در یک سیستم اولترافیلتراسیون برای بازیافت چربیگیر آبی، یک جایگزین اقتصادی بسیار جذاب برای دفع دوره ای است.

ارزیابی کلی این پروژه پیشگیری از آلودگی بر اساس عملکرد اولترافیلتراسیون، کیفیت محصول و اقتصاد بود. نتایج نشان داد که غلظت روغن در حمام فسفاته / چربیگیر آهن به طور قابل توجهی کاهش یافته و در سطوح عملیاتی قابل قبول حفظ شده است. اگرچه بخشی از سورفکتانت استفاده نشده در اثر اولترافیلتراسیون از بین رفت، تقریباً تمام عوامل فسفاته استفاده نشده حفظ شدند و بازیافت حماممنجر به صرفه جویی قابل توجهی در مصرف مواد خام و آب می شود. شار تراوش عملکرد عالی در طول عملیات اسیدی (pH = 3.5)،دمای بالا (140 درجه فارنهایت) نشان داد و به اندازه کافی بالا بود که به طور مداوم ورودی نفت از خط تولید را پردازش کند.

تست وزن پوشش، خزش زنگ و ضخامت رنگ که توسط آزمایشگاه تحقیقاتی DuBois بر روی نمونههای قطعات فولادی انجام شد، نشان داد که کیفیت محصول بهدستآمده در طول مطالعه در مقیاس کامل برای کاربرد کارخانه خوب است. دوره بازگشت سرمایه برای اجرای سیستم اولترافیلتراسیون تنها 6.9 ماه بود. با استفاده از اولترافیلتراسیون، این شرکت تولید زباله های خطرناک خود را حداقل 15000 گالن درسال کاهش می دهد که 99.8 درصد کاهش می یابد. علاوه بر این، شرکت دیگر مشکل دوره ای بیش از حد مجاز روغن و گریس درتخلیه آب شستشو خود به فاضلاب بهداشتی نخواهد داشت.

این پروژه با موفقیت توانایی فیلتراسیون غشایی را برای کاهش تولید زباله های خطرناک و بازیابی مواد خام با ارزش در یک عملیات ساخت فلز نشان داده است. این نرم افزار یک تکنیک نوآورانه کاهش ضایعات را به صنعت محصولات فلزی معرفی می کند. که می تواند برای بسیاری از کارخانه ها در سراسر کشور که از سیستم های چربیگیر آبی مانند فرآیند فسفاته کردن/چربیگیر آهن در شرکتR.B White استفاده می کنند، سودمند باشد. سیستم اولترافیلتراسیون اجرا شده در این پروژه باعث صرفه جویی در هزینه، حفظ کیفیت خوب محصول و کاهش تولید زباله می شود.

شرکت کیمیاگران مبین ری در تولید چربیگیر های خود نیازهای مشتریان را مد نظر قرار میدهد.شما عزیزان می توانید چربیگیرهای کیمیاگران مبین ری را در صفحه محصولات مشاهده بفرمایید.