چربیگیر قلیایی به طور گسترده در صنعت آبکاری و تکمیل استفاده می شود و همچنان به عنوان یک جایگزین سازگار با محیط زیست برای سایر روش های تمیز کردن عمل می کند.

با این حال، برای حذف پوششهای مومی که برای پوشش در حین عملیات آبکاری و سلبکاری استفاده شدهاند، چه کاری میتوان انجام داد؟

کارگاه یونایتد ایرلاینز در سانفرانسیسکو، کالیفرنیا، سال ها با این موضوع سروکار دارد. هنگامی که یک چربیگیر بخار در فواصل زمانی معین شروع به خراب شدن می کند و چربی گیر پشتیبان قادر به تحمل بار نیست، یافتن یک جایگزین برای این مورد ضروری است. این مقاله که برنده گارلند از انجمن آبکاری و پرداخت فلزات در سال 1999 هوافضا/شرکت هواپیمایی شده ، روشهای جایگزین مورد استفاده برای حذف کامل موم را بررسی میکند، و اینکه چگونه هواپیمایی یونایتد جایگزین خاصی را که در حال حاضر استفاده میشود، کشف کرد.

استفاده از چربیگیر بخار در آبکاری

ریونایتد ایرلاینز در طی 30 سال یا بیشتر ، از سه ماده چربیگیر بخار در کارگاه آبکاری استفاده کرده است. یکی در حال استفاده درخط قفسه بندی بود، که عملیات درست قبل از آبکاری است. یکی دیگر در خط لایه برداری سطحی برای حذف روغن های سبک قبل ازبازرسی قطعات فولادی با استحکام بالا برای نشانه های سوختگی و خوردگی استفاده شد. سومین چربیگیر برای حذف موم روی خط جداکننده استفاده شد.

برای اینکه چربيگیر سوم کارآمد باشد، قسمت موم شده را در یک مخزن آب گرم قرار میدهند تا قسمت عمدهای از موم برداشته شود،سپس آن قسمت در چربيگیر قرار میگیرد تا چربی های باقیمانده خارج شود.

دستورالعملی از بخش ایمنی یونایتد ما را ملزم به یافتن یک جایگزین مناسب برای جایگزینی چربیگيري با بخار کرد.

در سال 1995، اداره ایمنی همه چربیگیرهای بخار از جمله تری کلرواتان 1،1،1 را ممنوع کرد. كارگاه آبکاری تا زمانی که جایگزینی پیدا نشد تمایلی به این کار نداشت. در سال 1996 اولین دستگاه قطعه شویی برای حذف روغن های سبک استفاده شد. این فرآیندبسیار مؤثر بود، بنابراین کارگاه آبکاری چربیگيري واقع در خط قفسه بندی را حذف کرد.

چربیگیری که روی خط لایه برداری سطحی قرار داشت جایگزین کردن آن دشوارتر بود، زیرا پشتیبان چربي گیر در ناحیه جداسازی بود. این چربیگیر برای ماهها بیکار میماند تا بتوان از آن بهعنوان پشتیبان هنگام خاموش شدن چربیگیر پرکلرواتیلن استفاده کرد. در این میان، یک چربیگیر قلیایی برای حذف روغن های سبک قبل از اچ کردن سطوح فولادی با استحکام بالا استفاده شد.

چربیگير خط رکینگ در سال 1994 خریداری و در سال 1995 نصب شد. در آن زمان یونایتد جایگزینی برای حذف موم نداشت. این چربیگیر کمی متفاوت بود، زیرا برای عملکرد در دمای بالاتر طراحی شده بود و با پرکلرواتیلن کار میکرد. استفاده از این ماده شیمیایی سالهاست که مورد تردید بوده است، اما ضرورت مانع از ممنوعیت آن شده است.

معایب چربیگیرها در صنعت هواپیمایی

- بخارات نامطلوبی از خود خارج می کنند.

- اسید کلریدریک تشکیل می شود و باعث خراب شدن سریع سیستم خنک کننده و در نتیجه خرابی های مکرر می شود.

- قطعات تیتانیوم را نمی توان به دلیل خوردگی که در فرورفتگی ها ایجاد می کند، چربیگيري کرد که می تواند باعث ایجاد تنش در فلزپایه شود.

ملاحظات فرآیند

اولین تلاش برای حذف چربيگير پرکلرواتیلن برای حذف کامل موم به دلیل مشکلات قطعات پایه تیتانیوم بود. روش های مورد استفاده عبارت بودند از:

- قطعات را پاک کرده و دوباره در آب داغ قرار داده و دوباره پاک کردند.

- قطعات پاک شده و برای حذف کامل موم به منطقه تمیز با بخار فرستاده شدند.

- پس از غوطه وری در آب گرم، قطعات با پارچه های پرکلرو اتیلن یا تری کلرواتان پاک شدند.

ناامیدی از تلاش این روش ها و شکست مداوم باعث شد مهندس فرآیند یک فرآیند غوطه وری حذف موم جدید را امتحان کند. یونایتد برای اولین بار این فرآیند جدید را در سال 1996 امتحان کرد. حمام بهتر از پاک کردن قطعات با دستمال کار کرد، اما نواحی روی قطعات هنوز با باقی مانده روغن پوشیده شده بود. عیب دیگر این بود که حمام بوی نامطبوعی داشت، تا حدودی شبیه نفت سفید.

جستجو برای جایگزینی مناسب برای حذف موم ادامه یافت. جایگزینی که توسط پرت و ویتنی استفاده می شد امیدوارکننده به نظر میرسید، اما قطعات به روش های مختلفی مورد بررسی قرار می گرفتند.

بسته به نیاز، فرآیند را دنبال کنید.

پس از غوطه ور شدن قطعات در ماده شیمیایی موم زدایی، آنها عبارت بودند از:

- در فر قرار دهید تا بقیه موم بسوزد.

- برای تمیز کردن کامل موم و روغن در یک پاک کننده اولتراسونیک قرار داده شده است.

- شسته شده، سپس در چربیگیر قلیایی قرار می گیرد ، دوباره آبکشی کنید.

انتخاب استفاده از چربیگیر قلیایی و طراحی فرآیند

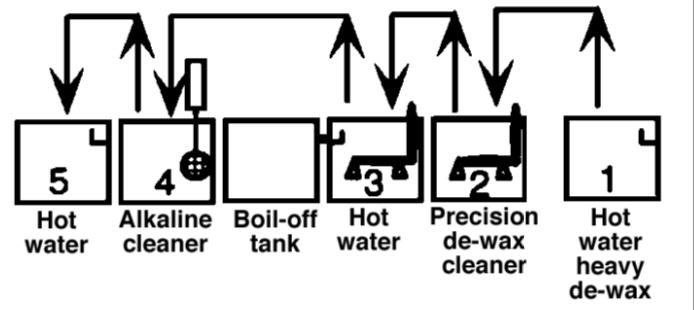

دو روش اول رد شد، اما روش سوم برای امتحان انتخاب شد. با این حال، این روند مطابق با نیازهای یونایتد اصلاح شد. یک خط مومزدایی آزمایشی با استفاده از مراحل زیر ساخته شد (شکل 1 را ببینید):

- حذف موم سنگین آب گرم

- مخزن موم زدایی شیمیایی

- آب داغ بشویید

- چربیگیر قلیایی

- آب داغ بشویید

در مجموع، شش مخزن استفاده شد، اما یکی از آنها مخزن جوشی بود تا از جریان یافتن ماده شیمیایی موم زدایی به سیستم تصفیه زباله جلوگیری کند.

تست خیلی کند پیش رفت. هر هفته فقط چند قسمت تست می شد. بعد از اینکه چندین نفر از افراد مختلف این فرآیند را امتحان کردند،استقبال بیشتری برای استفاده از آن داشتند، اما تحت این شرایط:

- مخازن عمیق تری برای این فرآیند تهیه شود

- روی مخزن مواد شیمیایی و مخزن پاک کننده نصب شود

- یک بالابر واحد برای انتقال قطعات به خط جدید ارائه شود

چربيگير در مدت زمان کوتاهی دوباره کار را متوقف کرد، بنابراین ، این فرآیند جدید باید به صورت تمام وقت استفاده می شد. مشخص شد که مخازن بسیار کوچک هستند و این فرآیند برای عملکرد بهتر نیاز به تغییرات بیشتری دارد. با ورودی صفحات، خط از نظر عمق و تعداد مخازن برای پردازش قطعات گسترش یافت.

عملیات و عملکرد

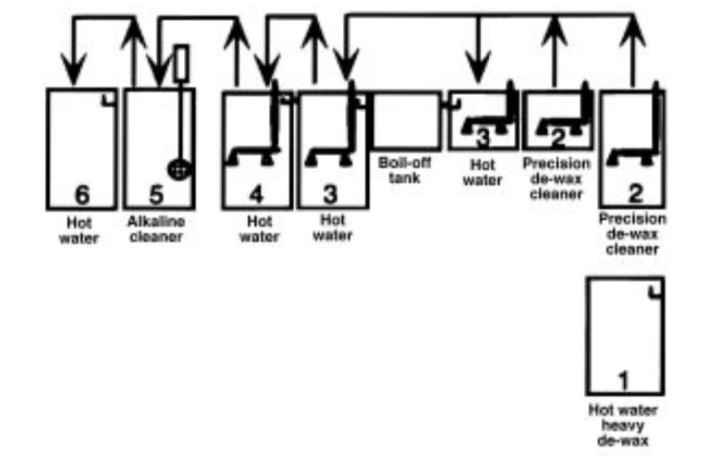

جریان ، فرآیند خط موم زدایی فعلی است (شکل 2 را ببینید):

- حذف موم آب داغ

- حذف موم شیمیایی (دو تانک ها)

- شستشوی اول با آب گرم (دو مخزن)

- شستشوی دوم با آب گرم

- چربيگير قلیایی بدون اچ

- شست و شو با آب داغ

شکل 2 مخازن آزمایشی و مخزن جوش را نشان می دهد که هنوز در خط هستند. همچنین تعدادی مخزن با اسپارگر و یک میکسر نیزموجود است.

جوانب منفی استفاده از چربیگیر قلیایی

شش اشکال در استفاده از پاک کننده موم زدایی دقیق وجود دارد:

- ماده شیمیایی مجاز به ورود به سیستم تصفیه زباله نیست.

- ترکیب با موم، ماده شیمیایی باقی مانده ای را تشکیل می دهد که روی دریچه ها، هودها و مخازن می نشیند. این باقیمانده مخازن را آلوده می کند و می تواند سیستم تهویه را مختل کند.

- فرآیند موم زدایی به دلیل راه اندازی اولیه، هزینه های شیمیایی و هزینه دفع مواد شیمیایی می تواند گران باشد.

- مقدار فضا و تعداد مخازن مورد نیاز بسیار بیشتر از مقدار مربوط به چربي گیر است.

- ماده شیمیایی موم زدایی در حال حاضر قابل بازیافت نیست.

- دفع زباله محصول هنوز یک عامل ناشناخته است.

پیش بینی می شود زمانی که ماده شیمیایی به 20 درصد اشباع برسد، جامد شود. این ماده با از دست دادن مواد شیمیایی در اثر تبخیر و نیاز به آرایش تازه، فرآیند فعلی نیازی به تخلیه حمام در یک سال خدمات ندارد.

جنبه مثبت فرآیند استفاده از چربیگیر قلیایی

- ایمنی – هیچ بخار سمی وجود ندارد که بتواند از آن خارج شود

- کیفیت – قطعات به اندازه کافی تمیز هستند که برای پردازش مجدد بدون مشکل اتصال قابل قبول هستند

- اگر فضا و پول کافی در دسترس باشد، جایگزین مناسبی است

شرکت یونایتد به دلیل از کار افتادن چربيگیرهای بخار، به مومزدایی شیمیایی روی آورد. یونایتد نمیتوانست برای مدت طولانی از کار بیفتد و چربیگیر تری کلرواتان 1،1،1 برای نیازهای ما ناخوشایند وناکافی بود. از زمانی که یونایتد فرآیند جدید واکس زدایی را اجرا کرد، خط فقط به دلیل مشکلات مربوط به بخار، نه به دلیل خرابی تجهیزات، زمان از کار افتادگی را تجربه کرد.

بله، یک مغازه آبکاری می تواند بدون چربیگيري بخار و با چربیگیر قلیایی کار کند.

شرکت کیمیاگران مبین ری در تولید چربیگیر های خود نیاز های مشتریان را مد نظر قرار میدهد. شما میتوانید چربیگیر پودری و چربیگیر قلیایی کیمیاگران مبین ری را در صفحه محصولات سایت مشاهده بفرمایید.